ゴムライニングは100年以上も前から産業界で使用されてきました。主に高温加硫(主に加硫槽法)による硬質ゴムおよび半硬質ゴムを原料とし、耐腐食性と接着性を向上させています。高分子材料の発展に伴い、ゴムライニングには様々な合成ゴムなどの材料が徐々に導入され、耐酸性、耐アルカリ性、耐油性、耐熱性、耐衝撃性、高弾性といった特性を備えています。

ライニング材にはどのようなゴムが使用されていますか?

ライニング材として一般的に使用されるゴムには、天然ゴムと合成ゴムの2種類があります。

天然ゴム:天然ゴムライニングには通常、様々な種類のポリエチレンゴムが含まれています。これらのゴムは、硬度が低く、弾力性が高く、柔軟性に優れているほか、取り扱う材料の腐食作用を吸収・反発する能力に優れています。

合成Rウーバー:ブチル、ハイパロン、ネオプレン、ニトリルなどの合成ゴムは、炭化水素や鉱油に対する耐性が優れています。

どちらのタイプのゴムにも長所と短所があるため、ライニング材として使用するタイプは、アプリケーションの特定のニーズに応じて異なります。

一部の用途では、摩耗や腐食が一般的な問題となり、機器の故障、ダウンタイム、高額な修理費用につながる可能性があります。優れたゴムライニングは、効果的な保護を提供し、機器の耐用年数を延ばし、メンテナンスコストを削減します。多くの業界では、過酷な作業条件に耐えられるよう、耐久性と弾力性に優れたゴムライニングが求められており、耐摩耗性は機器保護の選択肢を検討する際に考慮すべき重要な要素です。ゴムライニングとは、機器やパイプラインの内部ライニングに、耐摩耗性、耐腐食性、耐高温性を備えたゴムを使用することを指します。ゴム自体の物理的および化学的特性により、機器によって輸送される媒体がその構造に与える影響が軽減されます。

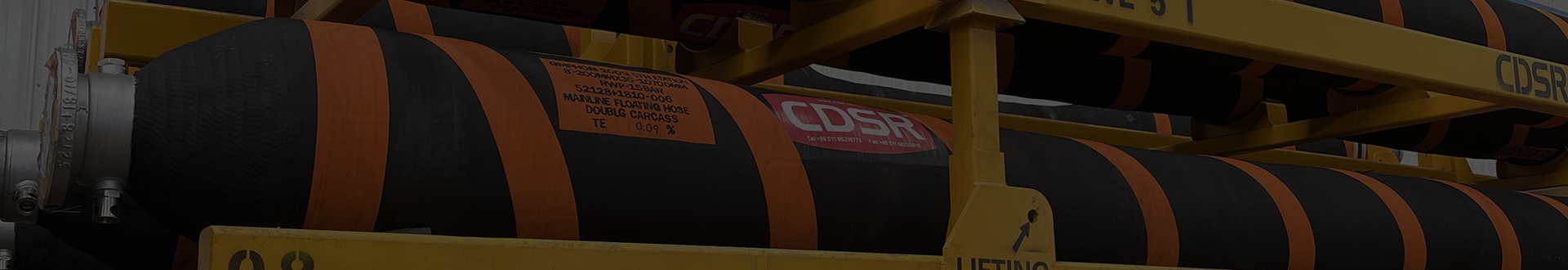

ホースの構成材料と製造工程を調整することで、カスタマイズが可能です。その用途の特定の要件と環境条件に合わせてホースを設計するだけでなく、関連する実験と試験を実施し、カスタマイズされたホースが用途のニーズを満たし、必要な性能を発揮することを確認します。ゴムホースの設計と製造を専門とするCDSRは、お客様に高品質のゴムホースとカスタマイズされたソリューションを提供することに尽力しています。

日付: 2023年11月27日

中国語

中国語